硅基负极材料研究进展总结

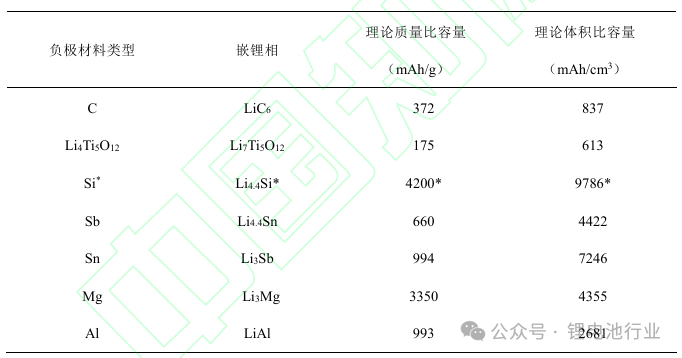

1. 研究背景与意义随着新能源汽车和储能技术的快速发展,锂离子电池对高能量密度、长循环寿命的需求日益迫切。传统石墨负极理论比容量(372 mAh/g)已接近极限,而硅基负极凭借超高理论比容量(4200 mAh/g)、丰富储量和低成本等优势,成为突破能量密度瓶颈的核心方向。然而,硅在锂化过程中体积膨胀(>300%)导致的电极粉化、SEI膜动态破裂及导电性下降等问题,严重制约其产业化应用。

表1:各类负极材料的理论质量比容量和理论体积比容量

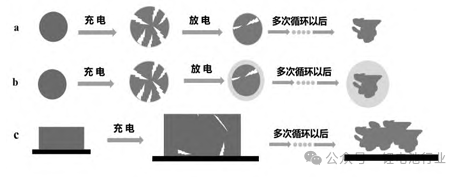

2. 关键挑战与失效机理体积膨胀与结构失效:硅在锂化/脱锂过程中发生晶态-非晶态相变,引发剧烈体积变化,导致电极粉化、导电网络破坏及活性物质与集流体脱离。

图:(a) 电极材料膨胀导致粉化(b) SEI膜的不断产生与破碎(c) 多次循环后材料与集流体丧失电接触

SEI膜动态破裂:反复膨胀收缩使SEI膜不断破裂再生,消耗电解液和活性锂,降低库伦效率和循环寿命。导电性不足:硅为半导体,本征导电性差,导致极化严重和倍率性能低下。

3. 材料制备与改性策略

3.1 硅材料来源

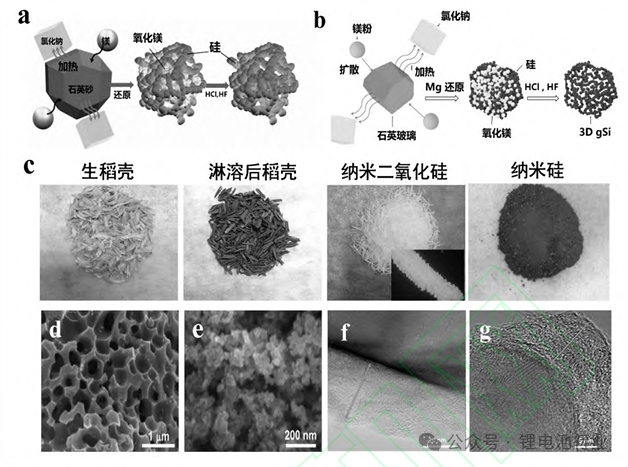

天然材料:海滩砂石、稻壳等通过镁热还原法可制备多孔纳米硅,循环性能优异(如稻壳衍生硅在1C下比容量达1120 mAh/g)。

废弃材料:废旧玻璃经还原处理制得硅基复合材料,循环稳定性显著(400次循环后容量保持1420 mAh/g)。

图 (a) 海滩沙石制纳米硅流程图 (b) 废旧玻璃制硅材料流程图(c) 稻壳材料处理后宏观形貌

(d)(e) 稻壳 材料处理后微观形貌 (f)(g) 海滩沙石处理后碳包覆

局限性:天然/废弃材料提纯成本高、工艺复杂,且材料纯度不足可能影响性能。

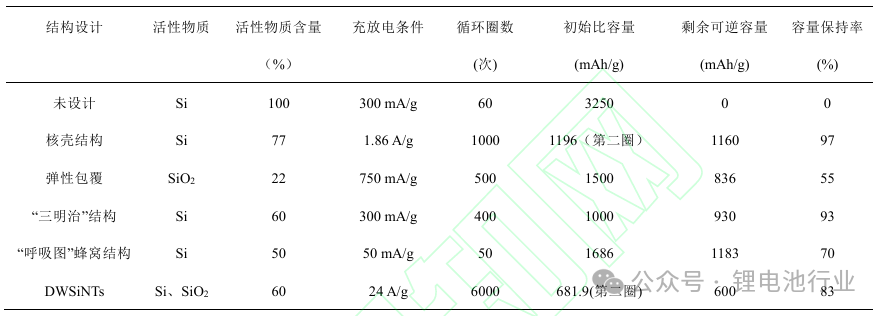

3.2 结构设计通过微观结构优化缓解体积效应:

核壳结构:如碳包覆硅(Si@C)、SiO₂牺牲层(Si@SiO₂@C),预留膨胀空间并增强导电性(循环1000次容量保持率97%)。

多级孔隙与刚性骨架:蜂窝状、管状结构分散应力,如硅纳米管(DWSiNTs)在6000次循环后容量保持85%。

三明治结构:石墨烯夹层设计抑制膨胀,循环400次容量保持率93%。

表2 :各类硅负极结构设计与纯硅负极性能对比

图: (a)弹性包覆示意图;(b)“三明治”结构示意图;

3.3 元素掺杂

非金属掺杂(N、S、B):提升导电性并缓解膨胀,如氮掺杂多孔硅碳材料循环100次容量保持432.8 mAh/g。

金属掺杂(Ni、Mg):金属掺杂通过引入高迁移率载流子(如Al、Mg的价电子),显著提升硅基材料的本征导电性。当掺杂浓度达到1×10¹⁹ cm⁻³时,电阻率可降低2-3个数量级,有效缓解硅基负极的极化现象。形成固溶体或异质界面,降低内应力(如Ni掺杂使残余应力降至0.15 GPa以下),并优化SEI膜成分(富LiF膜降低阻抗40%)。

3.4 纳米化硅材料

尺寸效应:纳米硅(20-870 nm)缩短锂离子扩散路径,提升倍率性能,但高比表面积加剧SEI膜生长。

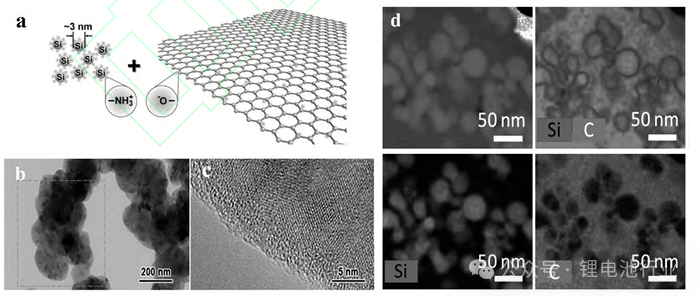

碳复合体系:如碳包覆纳米硅(3.5 nm碳层)实现500次循环容量保持92.8%,平衡导电性与体积效应。

图 (a)纳米Si QD沉积自组装在石墨烯网表面;(b)(c) 3.5nm碳涂层包覆纳米硅(d) 无定形碳包裹的纳米 硅TEM、EDS图

3.5 SEI膜调控

电解液添加剂:FEC诱导生成富LiF的SEI膜,提升机械稳定性(循环寿命延长30%)。

表面工程:MoSe₂包覆硅负极促进均匀SEI膜形成,库伦效率达95%。

全固态电池:硫化物固态电解质(如Li₆PS₅Cl)抑制SEI膜生长,循环容量>1500 mAh/g。

4. 产业化进展与未来方向

4.1 当前进展

工艺优化:CVD法、生物高分子粘结剂等技术提升硅碳复合材料量产能力(如贝特瑞、Group14已实现规模化生产)。

成本控制:开发低成本硅源(如稻壳、碎玻璃)和大型化设备(百公斤级流化床反应器)。

4.2 未来挑战

高活性硅负载:需突破碳硅界面原子级耦合技术,提升活性物质占比(目标≥1500 mAh/g)。

长效循环稳定性:开发多级孔隙与自修复结构,抑制SEI膜动态破裂。

全固态电池适配:探索硅负极与固态电解质的界面兼容性及应力协同机制。

原位表征技术:结合原位TEM、多尺度模拟揭示SEI膜演化机制,指导精准设计。

5. 结论

硅基负极材料是实现下一代高能量密度锂离子电池的关键,通过结构设计、元素掺杂、纳米化及SEI膜调控等策略,其循环稳定性和倍率性能已显著提升。未来需聚焦多学科协同创新,平衡性能优化与成本控制,推动硅基负极在动力电池和全固态电池中的大规模应用。